Column navigation

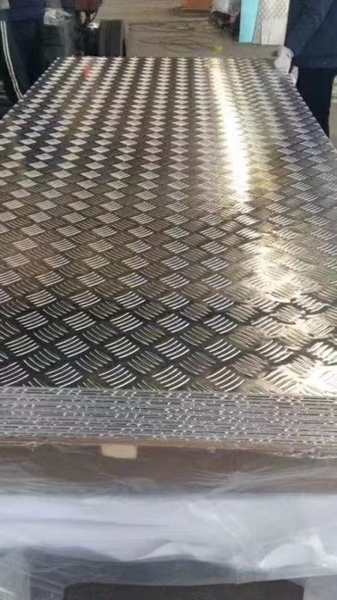

铝板生产是一项复杂且精密的工业过程,需要经过多个步骤和严格的质量控制,才能生产出符合要求的铝板产品。铝板因其轻便、耐腐蚀、导热性好等特点,被广泛应用于航空、汽车、建筑等多个领域。了解铝板生产的工艺流程,对于提高生产效率和产品质量具有重要意义。下面就让我们一起看一下铝板生产的工艺流程。

铝板生产的首个步骤是铝锭的熔炼。铝锭是铝板生产的原材料,通常由铝土矿通过电解法提取而来。在熔炼过程中,需要将铝锭放入熔炉中,加热至约660摄氏度,使其完全熔化。在此过程中,还需要添加适量的合金元素,如镁、硅等,以改善铝板的物理和化学性能。这一过程要求严格控制温度和合金元素的添加比例,以确保熔化后的铝液具有良好的均匀性和纯度。

接下来是铝液的铸造。铸造是将熔化的铝液倒入模具中,使其冷却凝固成铸坯的过程。铸造方法有多种,其中常用的是连续铸造和半连续铸造。连续铸造是将铝液连续不断地注入模具中,形成长条形铸坯;而半连续铸造则是将铝液分批次注入模具中,形成较短的铸坯。铸造过程中的关键是控制冷却速度,以避免铸坯内部产生气孔、裂纹等缺陷。

铸坯成型后,需要进行均质化处理。均质化处理是将铸坯加热至约500-600摄氏度,并保持一定时间,以消除铸造过程中产生的内部应力和成分不均匀性。均质化处理可以改善铸坯的显微组织,使其具有更好的可加工性和力学性能。

均质化处理后的铸坯需要进行热轧。热轧是将铸坯加热至再结晶温度以上,然后通过轧机的反复轧制,将其逐渐压薄至所需厚度的过程。热轧过程中的关键是控制轧制温度和变形量,以确保铝板的表面质量和内部组织均匀。热轧后的铝板具有良好的延展性和强度,但表面仍存在一定的氧化膜和杂质,需要进一步处理。

为了提高铝板的表面质量和尺寸精度,热轧后的铝板需要进行冷轧。冷轧是将铝板在室温下通过多道次轧机的轧制,使其厚度进一步减薄,并使表面光洁度提高的过程。冷轧过程中,铝板的硬度和强度会有所增加,但延展性会有所下降。因此,在冷轧后还需要进行退火处理。

退火处理是将冷轧后的铝板加热至一定温度,并保持一定时间,然后缓慢冷却的过程。退火处理可以消除冷轧过程中产生的内应力,恢复铝板的延展性和韧性,同时改善其显微组织。经过退火处理后的铝板具有良好的综合性能,适用于各种加工和应用需求。

而且,铝板需要经过剪切和表面处理。剪切是将铝板按照客户要求的尺寸进行裁剪的过程。表面处理则包括去除表面氧化膜、涂层、涂漆等步骤,以提高铝板的防腐蚀性能和外观质量。根据不同的应用需求,铝板还可以进行阳极氧化、电泳涂装等特殊处理,以满足不同的使用环境和要求。

总结来说,铝板生产的工艺流程包括铝锭熔炼、铸造、均质化处理、热轧、冷轧、退火、剪切和表面处理等多个步骤。每个步骤都需要严格控制工艺参数和质量标准,以确保产品具有优良的物理和化学性能。作为一家专业的铝板生产厂家,我们将始终坚持以质量为根本,以客户需求为导向,为客户提供优质的铝板产品和服务。